成型加工①(チモト部分の順送り加工)

DISCRIPTION

概要

注記:このページ、「普通の」釣人にとってまったく面白くないページです 。 💡 よりマニア向けページです 💡

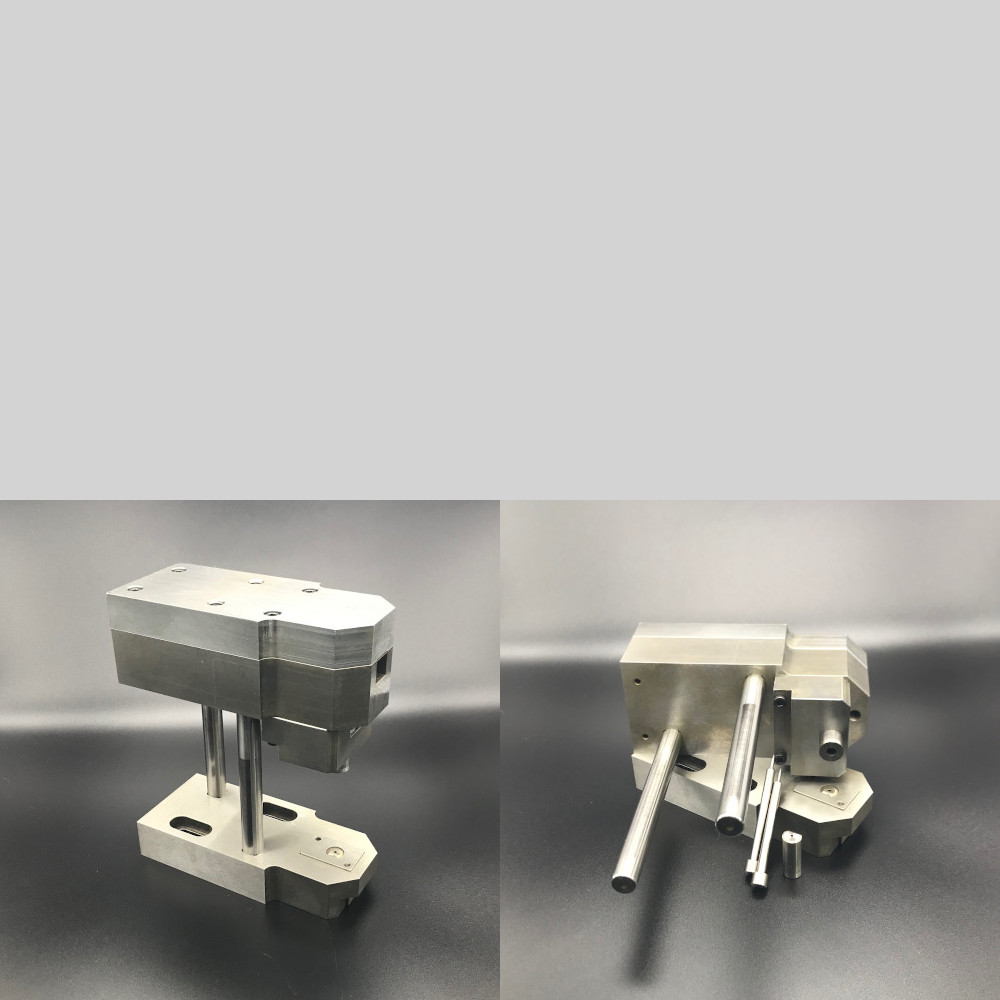

基礎的な金型が並んでいるだけなので ・・写真の金型は成型専用機にセットされ順送り(トランスファーのイメージ)されてきたワーク(針)に加工をしていきます。本当はその「送り装置」を見たい!と思われるのではないでしょうか?僕もそう思うので出来れば写真を載せたいのですが「機械の勘所」が写ってしまうので・・・

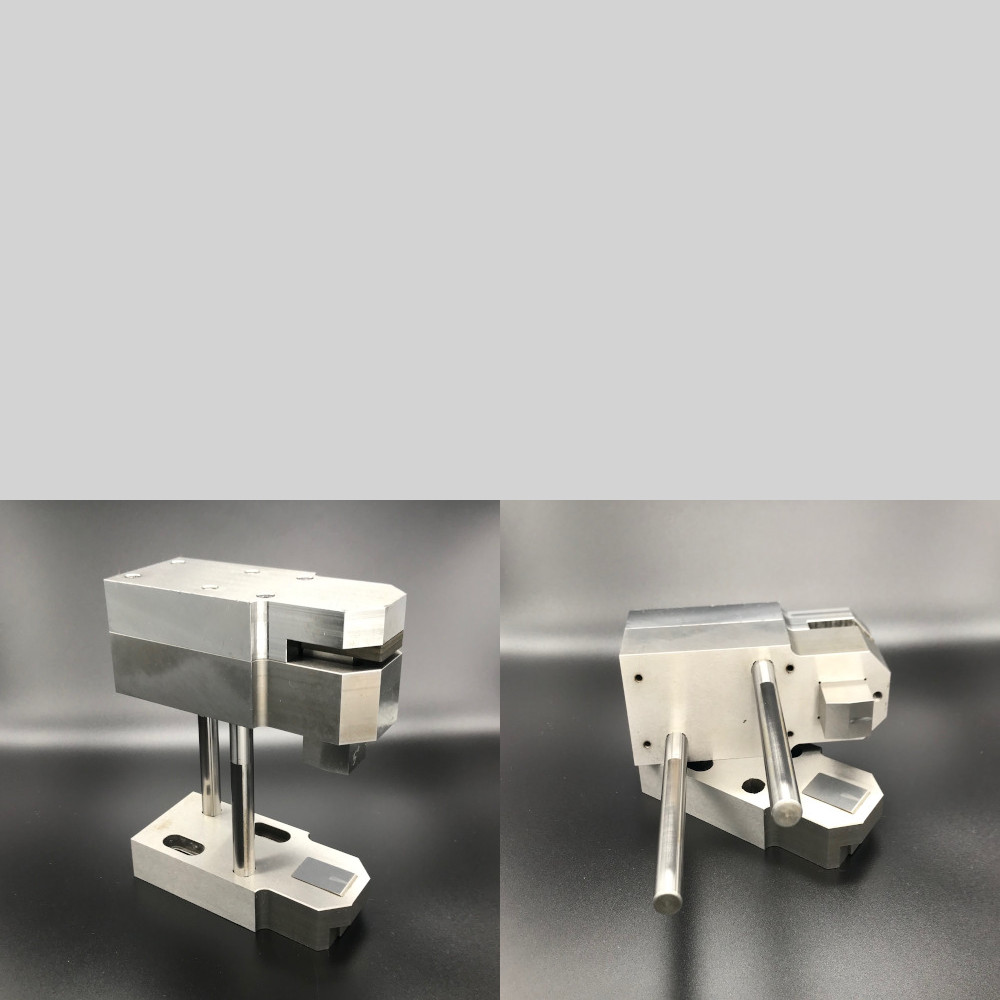

左上の写真から

定寸切断→叩き→穴あけ→軸端トリム→面打表→面打裏→モドリ加工→曲げ

上記は穴タイプの針の加工工程ですが、必要に応じて金型を選択し、その加工順を変更するなどして様々なタイプのチモトに対応します。

成型ステーション1(定寸切断)・・・針の必要長さに定寸切断します。切断面のバリや曲がりの発生は後工程に様々な不具合(不良)をひき起こします。金型は材料を切断刃より先行して押さえる事で曲がりを抑制し、円弧状に成形された切断刃で丁寧に切断する仕組みになっています。

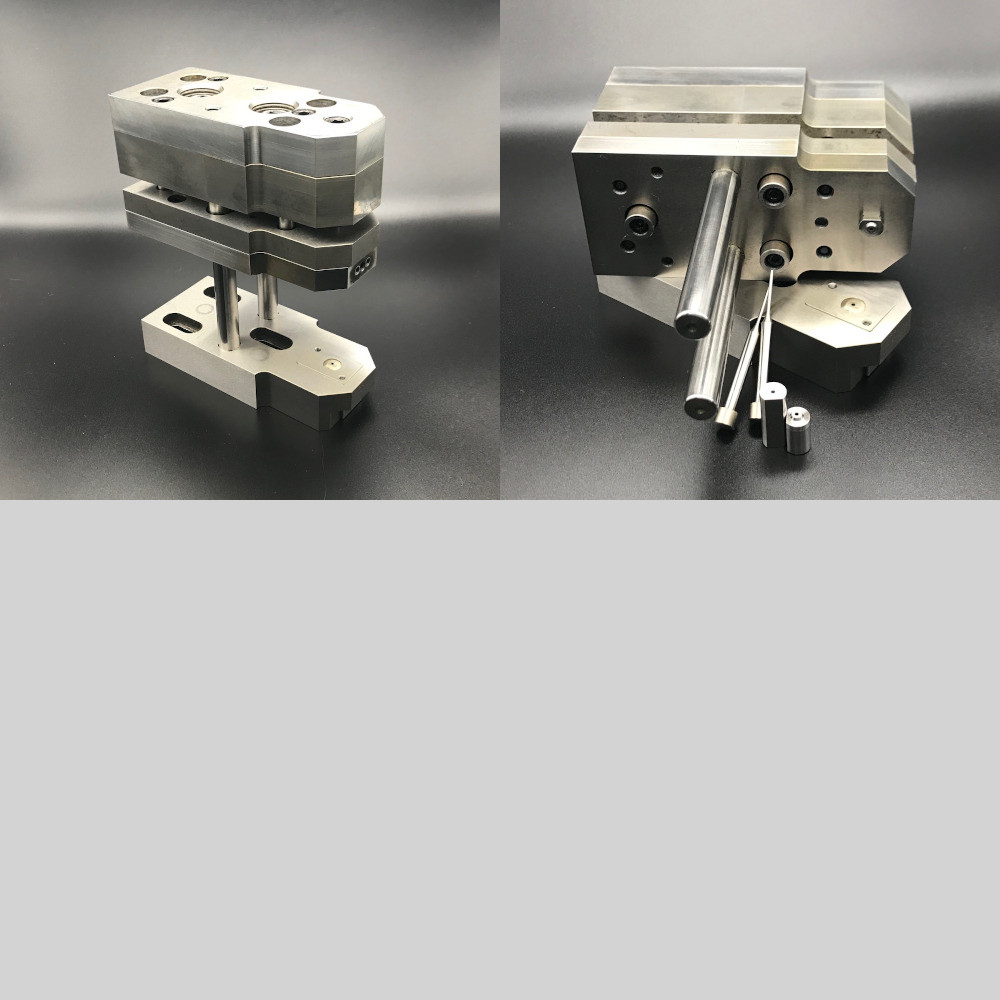

成型ステーション2(叩加工)・・・専用のパンチ、ダイでチモト部分をプレス成型します。パンチ、ダイはワイヤーカット、成形研磨などの手法で加工する複雑な物もあります。

成型ステーション3(穴あけ加工)・・・市販品ショルダーパンチ、ボタンダイ、ガイドブッシュをセットした金型で穴あけ加工をします。現在は直径1.0mm~1.8mm(0.01mm刻み)での穴あけ加工が可能です。

成型ステーション4(軸端トリム)・・・針の軸端をトリム(任意形状にカット成形)します。任意形状に設計したパンチ、ダイをセットした金型で軸端をカット成形。写真は半円カット用のパンチ、ダイをセットしています。

ステーション5.6(穴面打加工)・・・ステーション3であけた穴は角が立っていたり抜けバリが残っています。市販の面打パンチをセットした金型で角とバリを抑えます。ステーション5で表面、ステーション6で裏面を加工します。

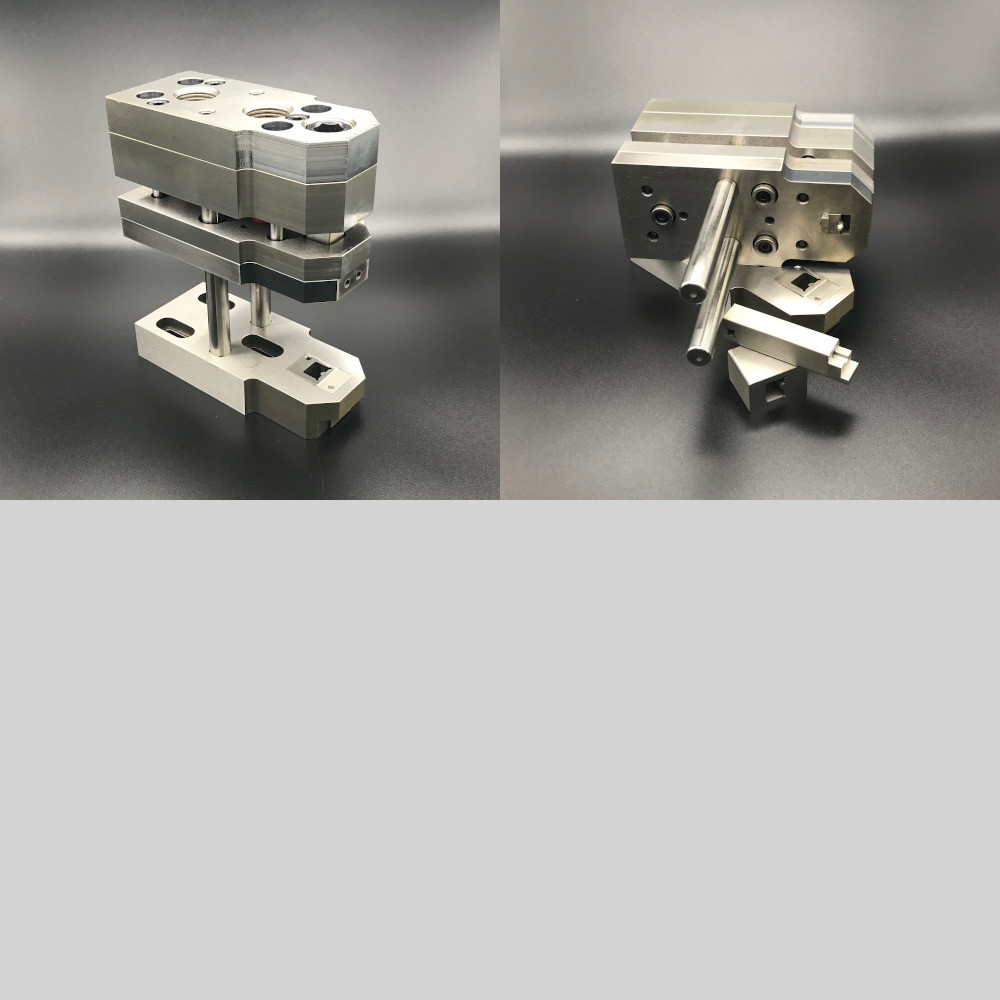

ステーションX(特殊カット加工)・・・チモト部の特殊カット加工ができる金型です。パンチと金型は専用設計になります。金型が仕上がった時点で「投資回収ムリ」って思うほど時間を使ってしまったステーションX。せめて販売までたどり着けばいいのですが・・・・

注記:このタイプの専用機ではリングタイプの針は成型できません。

注記:このページは超マニア向けページです。